Visite made in France | Specialites TA : servi sur un plateau

Par Olivier Béart -

Chez Specialites TA, la production a été délocalisée il y a quelques années… de Clamart à Trucy, puis à Sissonne dans l’Aisne ! Autant dire qu’ici, on a le made in France bien chevillé au corps. Entre vénérables machines presque centenaires et outillage de pointe, une petite trentaine de salariés s’emploient à faire honneur à l’un des noms les plus connus du cyclisme hexagonal. Plateaux de toutes tailles, bidons et pédaliers font ici partie d’un quotidien que la marque nous a invités à découvrir à l’occasion de son 70e anniversaire.

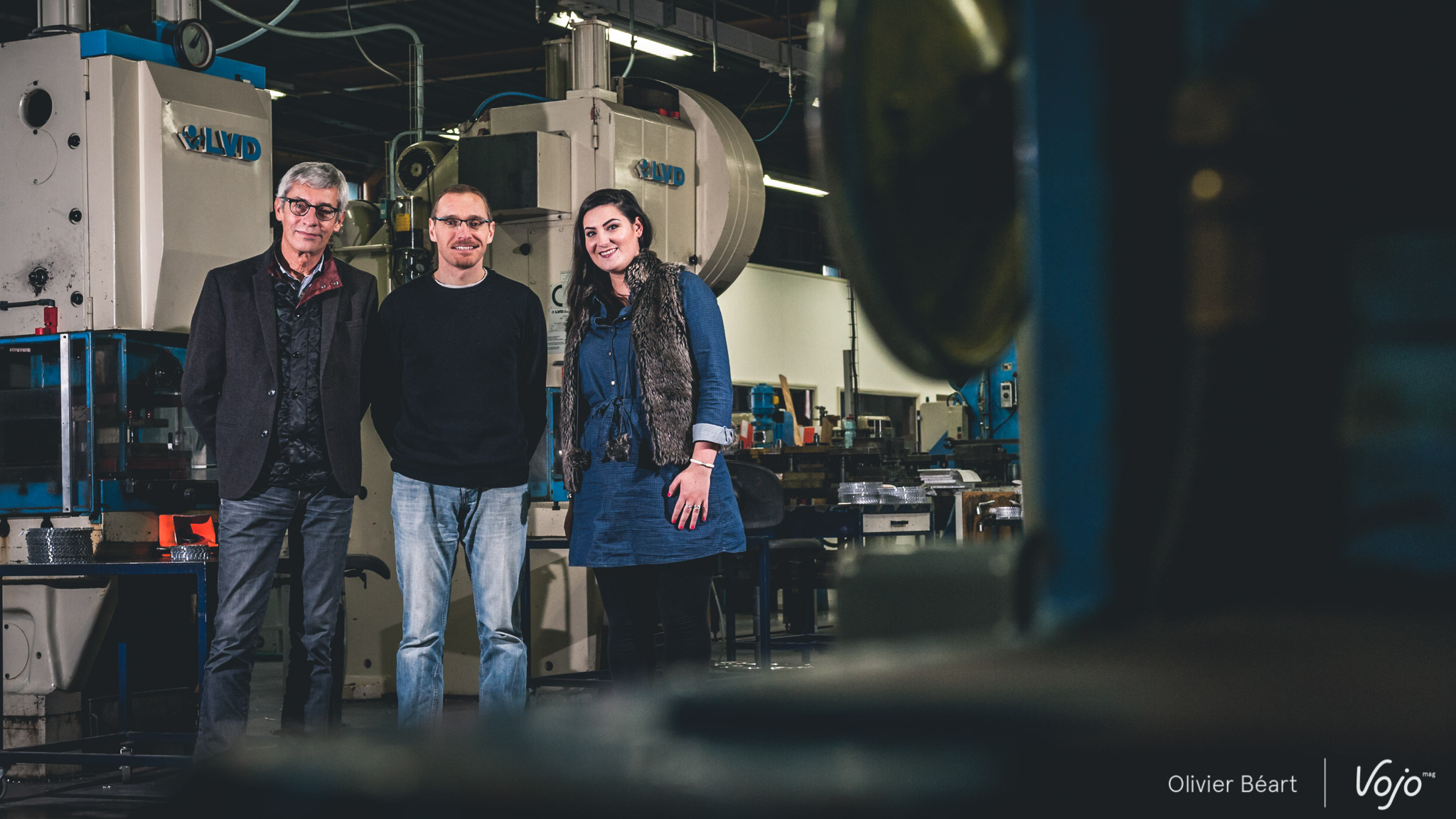

Rapidement, la renommée de la marque grandit et, au fil de son histoire, elle a compté une belle brochette de grands noms qui ont roulé avec ses produits (Bobet, Coppi, Armstrong, etc). Le succès est à son apogée lorsque fin des années 70, la fille de M. Navet prend sa succession. Elle gardera les rênes de l’entreprise jusqu’en 2012, où c’est Gérard Blot qui reprend le flambeau. A gauche sur l’image ci-dessus, il va nous guider en compagnie de l’ingénieur maison, Stéphane Milliancourt et d’Ophélie Bled, en charge de la communication.

Rapidement, la renommée de la marque grandit et, au fil de son histoire, elle a compté une belle brochette de grands noms qui ont roulé avec ses produits (Bobet, Coppi, Armstrong, etc). Le succès est à son apogée lorsque fin des années 70, la fille de M. Navet prend sa succession. Elle gardera les rênes de l’entreprise jusqu’en 2012, où c’est Gérard Blot qui reprend le flambeau. A gauche sur l’image ci-dessus, il va nous guider en compagnie de l’ingénieur maison, Stéphane Milliancourt et d’Ophélie Bled, en charge de la communication.

Des hommes et des machines

L’usine Specialites TA n’est pas gigantesque par rapport à ce qu’on a déjà pu voir chez des géants comme Shimano au Japon par exemple. Mais à l’échelle du petit village de Sissonne, les quelques milliers de mètres carrés qu’elle occupe ne sont pas négligeables. Et il faut bien cela pour caser les imposantes machines nécessaires pour assurer la production.

Dans cette partie, une petite dizaine d’ouvriers et une ouvrière s’occupent de toute la partie aluminium. L’espace de quelques instants, ils s’arrêtent, viennent nous saluer et se prêtent au jeu de la photo de famille face à notre objectif. Mais très vite, le bruit répétitif des presses, le tintement des morceaux d’aluminium qui tombent au sol et le petit bruit aigu des fraises d’usinage reprend.

Dans cette partie, une petite dizaine d’ouvriers et une ouvrière s’occupent de toute la partie aluminium. L’espace de quelques instants, ils s’arrêtent, viennent nous saluer et se prêtent au jeu de la photo de famille face à notre objectif. Mais très vite, le bruit répétitif des presses, le tintement des morceaux d’aluminium qui tombent au sol et le petit bruit aigu des fraises d’usinage reprend.

Chacun à leur tour, ils vont nous accueillir à leur poste de travail pour nous aider à comprendre comment se fabrique un plateau, le produit emblématique de la marque.

Ainsi naît un plateau

Au commencement, il y a tout simplement… une grande plaque d’aluminium 7075 T6, le haut de gamme en la matière.

La première étape consiste simplement à découper la plaque en carrés d’une taille correspondant à celle du plateau à produire. L’épaisseur a aussi de l’importance. Avec plus de 800 références disponibles en stock, Specialites TA se vante de proposer la plus vaste offre du marché et la flexibilité de l’entreprise ainsi que sa production constante de petites séries lui permettent même d’accepter des demandes sur mesure.

Une fiche descriptive accompagne chaque petite série, qui va d’une petite dizaine à plus d’une centaine de plateaux à la fois pour les modèles les plus courants qui se vendent comme des petits pains. C’est Patrice Dumont, opérateur régleur, que nous retrouvons ici. Il est en charge de la découpe et du taillage des dents par fraise mère.

Très vite, après avoir été perforée en son centre, la plaque d’aluminium prend sa forme ronde…

… et commence à ressembler à un plateau avec ses dents ! Mais si la forme devient familière, le travail est encore long pour obtenir un plateau véritablement fonctionnel.

Ici, ça emboutit…

S’il a déjà des dents, ce grand disque plein doit encore être évidé et percé pour perdre de précieux grammes et pouvoir se fixer aux manivelles. A ce stade, plusieurs techniques prennent le relais, se succèdent et se complètent : l’emboutissage, le perçage et l’usinage.

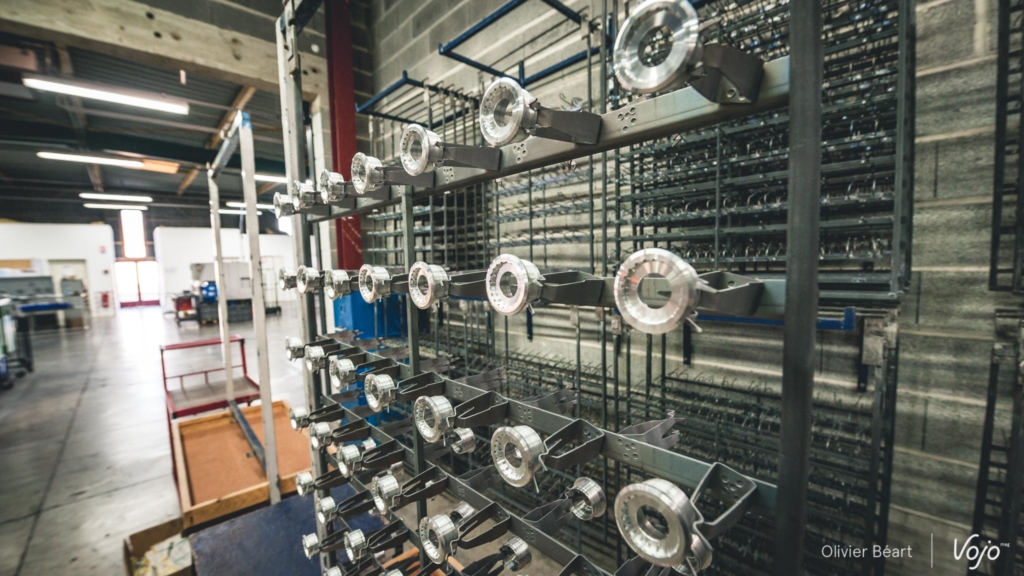

Commençons par l’emboutissage, qui nécessite des installations assez impressionnantes, comme en témoigne cette zone dédiée aux gabarits, située au milieu de l’atelier. Si la technique est rapide et peu coûteuse pour les grandes séries, elle nécessite la fabrication d’un gabarit qui impose un nombre minimum d’exemplaires pour être rentabilisé. C’est pourquoi l’usinage est complémentaire, que ce soit pour finaliser le travail ou pour s’occuper de plus petites séries. La part de cette technique a tendance à diminuer vu la multiplication des références.

Justement, la multiplication des standards n’a-t-elle pas tendance à compliquer la tâche d’une entreprises comme Specialites TA ? « Oui et non, nous répond Stéphane Milliancourt, responsable du BE. C’est clair que cela multiplie les références et que régulièrement, quand on analyse les choses, on se rend compte que c’est juste fait pour se différencier du voisin. Mais dans certains cas, il y a de vraies justifications. »

Justement, la multiplication des standards n’a-t-elle pas tendance à compliquer la tâche d’une entreprises comme Specialites TA ? « Oui et non, nous répond Stéphane Milliancourt, responsable du BE. C’est clair que cela multiplie les références et que régulièrement, quand on analyse les choses, on se rend compte que c’est juste fait pour se différencier du voisin. Mais dans certains cas, il y a de vraies justifications. »

Beaucoup de clients ont connu Specialites TA car ils cherchaient un modèle bien spécifique de plateau qu’ils ne trouvaient pas ou plus ailleurs.

« Quoi qu’il en soit, nous avons pour politique de proposer des solutions pour tous les standards possibles. Nous avons la souplesse pour le faire et c’est une de nos forces. Beaucoup de clients ont connu Specialites TA car ils cherchaient un modèle bien spécifique de plateau qu’ils ne trouvaient pas ou plus ailleurs. Chez nous, c’est simple, il y a tout ! Puis, grâce à la qualité de nos produits, la plupart restent des clients fidèles », sourit Stéphane.

Mais revenons à nos moutons, ou plutôt à nos plateaux, qui s’apprêtent à passer à l’emboutissage ! Aussi étonnant que cela puisse paraître, cette opération est encore largement manuelle. C’est Alban Hup qui s’occupe de cette tâche répétitive mais qui nécessite une belle dextérité pour être effectuée rapidement, ainsi que de la concentration pour ne pas manquer un placement.

Les machines sur lesquelles sont effectuées ces tâches sont d’impressionnantes presses hydrauliques qui comptent parmi les plus anciennes de l’entreprise. C’est aussi à elles qu’on doit le bruit le plus important dans l’entreprise, qui s’entend même à l’extérieur. A priori lancinante, cette tâche est plus variée qu’il n’y paraît car les différentes formes et tailles de plateaux ainsi que les emboutissages à réaliser nécessitent des outillages différents.

Les machines sur lesquelles sont effectuées ces tâches sont d’impressionnantes presses hydrauliques qui comptent parmi les plus anciennes de l’entreprise. C’est aussi à elles qu’on doit le bruit le plus important dans l’entreprise, qui s’entend même à l’extérieur. A priori lancinante, cette tâche est plus variée qu’il n’y paraît car les différentes formes et tailles de plateaux ainsi que les emboutissages à réaliser nécessitent des outillages différents.

On retrouve Alban Hup aussi au niveau du perçage des trous des plateaux ; une opération également manuelle sur une partie de la production !

On retrouve Alban Hup aussi au niveau du perçage des trous des plateaux ; une opération également manuelle sur une partie de la production !

… et là ça usine !

L’usinage occupe aussi une place très importante dans la production chez Specialites TA. Cette technique va intervenir à plusieurs niveaux, et une des premières applications est la réalisation des rampes de passage des vitesses sur les plateaux doubles/triples.

Les machines sont ici bien plus récentes et silencieuse, mais le travail des appareils à commande numérique est toujours impressionnant et captivant à regarder.

Une tâche cruciale pour la partie usinage est d’ajuster avec la plus grandes précision l’épaisseur des dents des plateaux pour assurer un placement parfait de la chaîne. C’est la lourde tâche de Didier Demay, qui est en charge de ce qu’on appelle ici les « repos de chaîne ».

Une tâche cruciale pour la partie usinage est d’ajuster avec la plus grandes précision l’épaisseur des dents des plateaux pour assurer un placement parfait de la chaîne. C’est la lourde tâche de Didier Demay, qui est en charge de ce qu’on appelle ici les « repos de chaîne ».

Jusque là grossières, les dents vont ici être ajustées et taillées avec une précision inférieure au dixième de millimètre.

Au fond de l’atelier, une machine plus imposante que les autres attire notre attention.

Marc Gathelot (aujourd’hui à la retraite après 33 ans chez Specialites TA), ajuste avec précision une série de piles de plateaux encore bruts sur les 4 faces d’un grand cube. Cette machine-ci a pour particularité de permettre l’usinage simultané d’un grand nombre de plateaux. Elle est utilisée notamment pour des plateaux de production assez importante, mais dont les formes exigent d’avoir recours à un évidement par usinage et pas par emboutissage. Ce mode de production a tendance à prendre une part de plus en plus importante dans la production, de par la flexibilité qu’il permet.

Sur ces différentes étapes, Patrick Campos garde un oeil attentif. Il est chargé du contrôle qualité et son regard aiguisé va vérifier la conformité des pièces car l’épaisseur et la forme des dents ne tolèrent aucune approximation pour un fonctionnement optimal. A côté des outils de mesure de précision, d’autres bien plus rudimentaires lui permettent d’apporter la petite touche finale.

Ces étapes produisent pas mal de « déchets »… qui n’en sont en fait pas vraiment puisqu’ils vont être intégralement recyclés.

Le secret du polissage

Specialites TA joue le jeu de la visite sans souci et nous ouvre toutes les portes… sauf une : celle de l’atelier de polissage. « Ah là, désolé, pas de photos ! » s’excuse Stéphane. « Notre machine est un peu particulière, c’est un de nos petits secrets de fabrication que nous voulons garder. »

Specialites TA joue le jeu de la visite sans souci et nous ouvre toutes les portes… sauf une : celle de l’atelier de polissage. « Ah là, désolé, pas de photos ! » s’excuse Stéphane. « Notre machine est un peu particulière, c’est un de nos petits secrets de fabrication que nous voulons garder. »

La seule chose que nous apprendrons de la bouche de Daniel Fourreaux, responsable du polissage et un des plus anciens employés de l’entreprise (42 ans de maison), c’est qu’il s’agit « d’une machine destinée à la base à tout autre chose, que nous avons adaptée en interne. Elle a de l’âge et il faut la connaître, mais le résultat dépasse tout ce que nous connaissons d’autre. » Il en profite aussi pour passer un petit appel : « J’approche de l’âge de la retraite, j’aimerais bien pouvoir former des jeunes, mais ce n’est pas facile d’en trouver pour ce genre de boulot. Si jamais vous en connaissez… »

La seule chose que nous apprendrons de la bouche de Daniel Fourreaux, responsable du polissage et un des plus anciens employés de l’entreprise (42 ans de maison), c’est qu’il s’agit « d’une machine destinée à la base à tout autre chose, que nous avons adaptée en interne. Elle a de l’âge et il faut la connaître, mais le résultat dépasse tout ce que nous connaissons d’autre. » Il en profite aussi pour passer un petit appel : « J’approche de l’âge de la retraite, j’aimerais bien pouvoir former des jeunes, mais ce n’est pas facile d’en trouver pour ce genre de boulot. Si jamais vous en connaissez… »

Une touche féminine à l’anodisation

Juste à côté, on retrouve la seule femme de l’atelier : Christine Fourreaux, l’épouse de Daniel. Après avoir un peu plaisanté sur le fait de travailler juste à côté de son mari depuis tant d’années, elle nous montre ses réalisations. Aujourd’hui, le noir et les nuances de gris sont à la mode, mais la gamme de teintes est plus vaste. Une de ses plus grandes fiertés est d’avoir réussi à reproduire à la perfection le gris du Shimano Ultegra, telle une alchimiste des temps modernes.

Il faut cependant se limiter car même si théoriquement beaucoup de choses sont possibles, chaque couleur nécessite des bains spécifiques. Pour des questions de coût et de normes environnementales, des choix sont nécessaires et il n’est pas aisé de changer sans arrêt de bains.

La touche finale

Il ne reste plus qu’à apposer la gravure laser en guise de touche finale et les plateaux peuvent rejoindre le stock.

La réserve de l’entreprise est énorme et permet de livrer à peu près tout avec des délais extrêmement réduits. Même d’énormes galettes de 61 dents (pour vélo couché) sont de stock ! « C’est une des conséquences de la multiplication des références, mais on s’en accomode. Par contre, quand il s’agit de notre propre pédalier, nous avons fait attention à ne pas encore ajouter de nouvelles références et à utiliser de l’existant ! En VTT, le succès du mono-plateau nous permet aussi de faire un peu de place », s’amuse Stéphane. Qui reconnaît néanmoins que le mono-plateau réduit leurs revenus car en plus du fait qu’il n’y a qu’un seul plateau, « c’est plus simple à produire et il y a donc plus de concurrence sur ce segment. Mais nous parvenons à bien nous démarquer avec nos plateaux Ovalution dont le design nous est propre. »

A l’opposé, la tendance du vintage est très favorable à Specialites TA, dans la mesure où ils sont encore en mesure d’offrir des plateaux pour de très anciens standards comme ici en 6 branches. Tiens, qui a dit que la multiplication des formats était un problème récent ?

A l’opposé, la tendance du vintage est très favorable à Specialites TA, dans la mesure où ils sont encore en mesure d’offrir des plateaux pour de très anciens standards comme ici en 6 branches. Tiens, qui a dit que la multiplication des formats était un problème récent ?

N’oublions pas les bidons !

On le sait moins, mais c’est aussi à Specialites TA et Georges Navet qu’on doit l’invention des bidons à bouchon obturateur qui sont aujourd’hui encore la norme en cyclisme… d’autant plus que le brevet est aujourd’hui tombé dans le domaine public.

Les bidons ont longtemps assuré une grande part du succès de l’entreprise, surtout à l’époque où Specialites TA était fournisseur du Tour de France et détenait la licence Coca Cola.

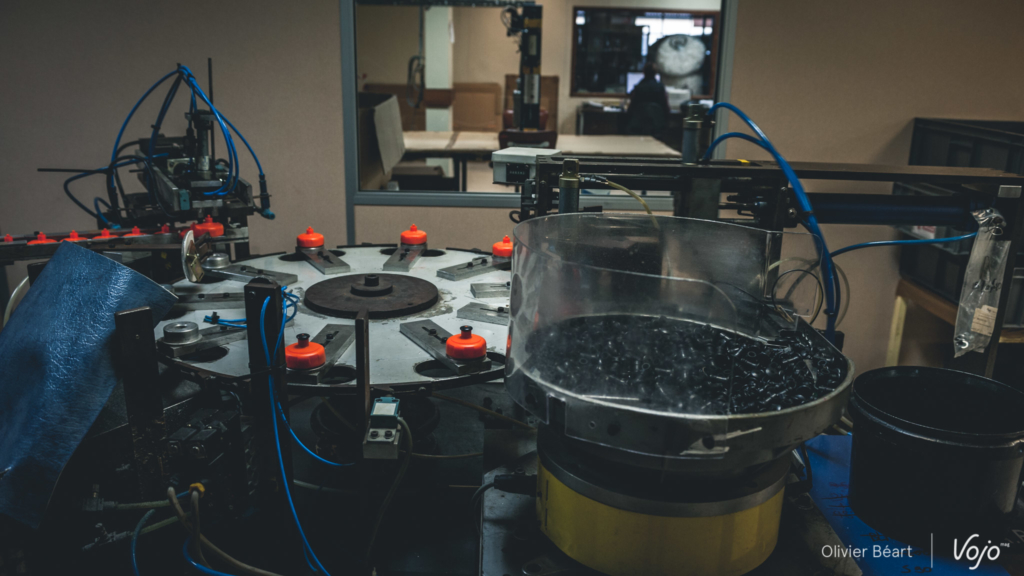

Aujourd’hui, cette activité est un peu plus réduite mais la production de pièces en plastique occupe toujours une part non négligeable de l’atelier, avec ici les machines de moulage des pièces.

Du bidon au bouchon, tout est fait « in house ».

Plus près du stock et de l’expédition, d’autres machines s’occupent de l’assemblage et des marquages. La personnalisation est d’ailleurs une des forces de la maison ici aussi et énormément de clubs font appel à leurs services pour des réalisations à leurs couleurs.

Le lien avec l’aluminium est aussi assez direct, puisque Specialites TA propose également des porte-bidons, dont ce modèle à prise latérale qui est le petit dernier de la gamme. La boucle est bouclée !

Dernière étape, l’expédition qui se fait dans les mains expertes de Florence Demay-Moncourtois, avec l’ajout des dernières petites pièces (comme ici la vis anti saut de chaîne) dans l’emballage.

Voilà, nous quittons Sissonne après cette visite instructive, qui nous a permis de mettre des visage sur ces produits fabriqués près de chez nous… et nous ne repartons pas les mains vides puisque nous sommes revenus avec quelques modèles à tester dans nos valises !

Voilà, nous quittons Sissonne après cette visite instructive, qui nous a permis de mettre des visage sur ces produits fabriqués près de chez nous… et nous ne repartons pas les mains vides puisque nous sommes revenus avec quelques modèles à tester dans nos valises !

Plus d’infos : https://specialites-ta.com – Depuis notre visite, le nouveau pédalier Specialites TA a été présenté. Le voici : www.vojomag.com/news/pedalier-specialites-arrow-leger-modulable-made-in-france