Magura : les coulisses du changement

Par Paul Humbert -

Habituellement très discrète, la société allemande Magura nous a ouvert ses portes. Spécialisée dans la production de freins et de suspensions, c’est une entreprise en pleine remise en question que nous avons eu l’occasion de visiter. Concevoir des produits performants, anticiper les attentes d’un marché changeant et diffuser une bonne image de marque, voilà une partie des enjeux. Surprise dans les bureaux, c’est également chez Magura que l’on retrouve le SAV des moteurs Bosch. Sur les sites de production, de stockage et dans le secret du bureau de R&D, nous avons pu rencontrer ceux qui font cette marque. Embarquez avec nous pour une visite exclusive !

La firme a su se construire un outil de production et un savoir-faire qui attirent des convoitises dans différentes industries. Il n’est pas rare de voir des pièces destinées à l’industrie automobile faire leur apparition sur les lignes de production, car oui, Magura a adopté également son rôle de sous-traitant et de détenteur de savoir-faire industriel. C’est d’ailleurs dans ses locaux que le SAV Bosch (une firme basée à quelques kilomètres de là) a élu domicile.

La firme a su se construire un outil de production et un savoir-faire qui attirent des convoitises dans différentes industries. Il n’est pas rare de voir des pièces destinées à l’industrie automobile faire leur apparition sur les lignes de production, car oui, Magura a adopté également son rôle de sous-traitant et de détenteur de savoir-faire industriel. C’est d’ailleurs dans ses locaux que le SAV Bosch (une firme basée à quelques kilomètres de là) a élu domicile.

Pour nous accompagner pendant notre visite, nous avons retrouvé Thibaud qui s’occupe du marché français et Götz, son homologue allemand, en charge de la communication. Direction les entrailles de la bête baptisée Magura en hommage à son créateur, Gustav Magenwirth et au village: Urach (devenu Bad-Urach).

Bad-Urach, au coeur du sujet

Un parcours bien balisé nous attend mais nous comprenons rapidement qu’il est nécessaire pour ne pas se perdre parmi les nombreuses entités et activités de la marque. La petite équipe qui nous entoure insiste sur une chose : la marque est en pleine reconstruction !

On nous promet également des surprises et de ce point de vue là, nous avons été plutôt satisfaits. Malheureusement, nous ne pourrons pas tout vous dévoiler sous peine de finir ligotés par des durits et noyés dans de l’huile minérale.

On nous promet également des surprises et de ce point de vue là, nous avons été plutôt satisfaits. Malheureusement, nous ne pourrons pas tout vous dévoiler sous peine de finir ligotés par des durits et noyés dans de l’huile minérale.

Pour commencer notre visite, direction l’usine de production de tous les composants en carbotecture de la marque. Magura en a fait sa spécialité, c’est un matériau qui intègre du carbone dans sa composition et de la fibre de verre.

Pour commencer notre visite, direction l’usine de production de tous les composants en carbotecture de la marque. Magura en a fait sa spécialité, c’est un matériau qui intègre du carbone dans sa composition et de la fibre de verre.

On retrouve aussi le carbotecture SL, plus léger et plus haut de gamme, et le carboley. Nous nous laissons guider par Joachim Rose, chef de la production, qui entame la visite.

On retrouve aussi le carbotecture SL, plus léger et plus haut de gamme, et le carboley. Nous nous laissons guider par Joachim Rose, chef de la production, qui entame la visite.

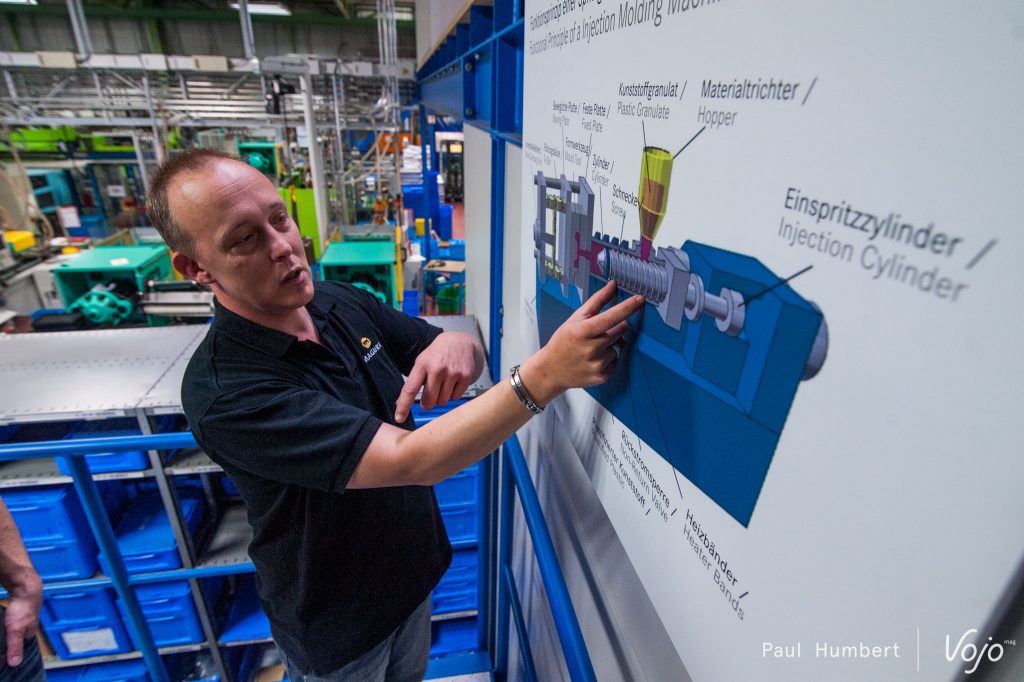

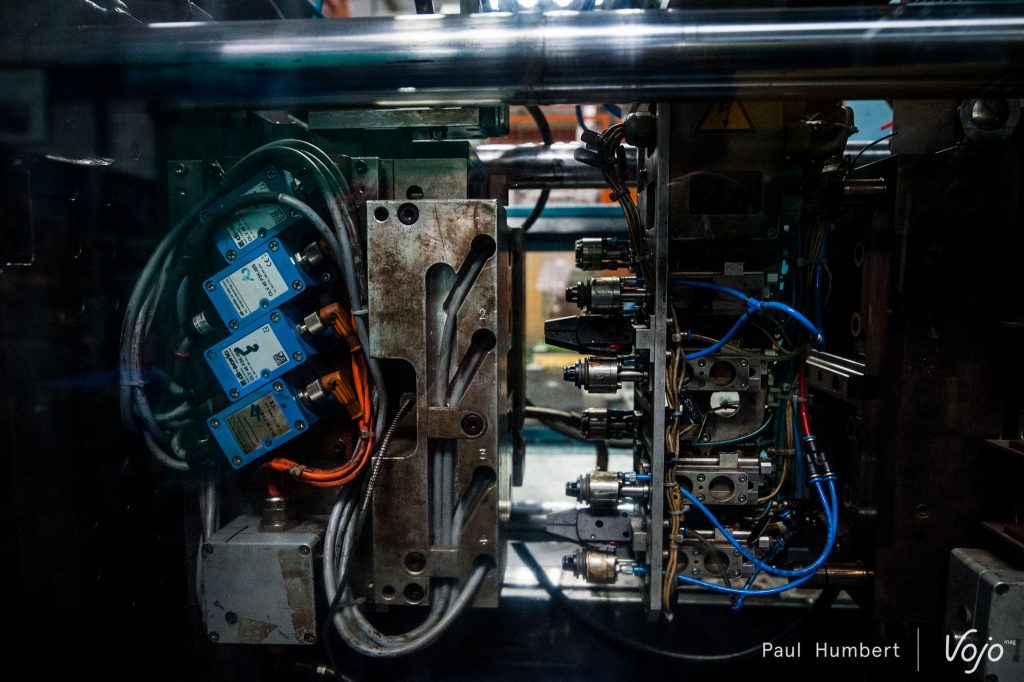

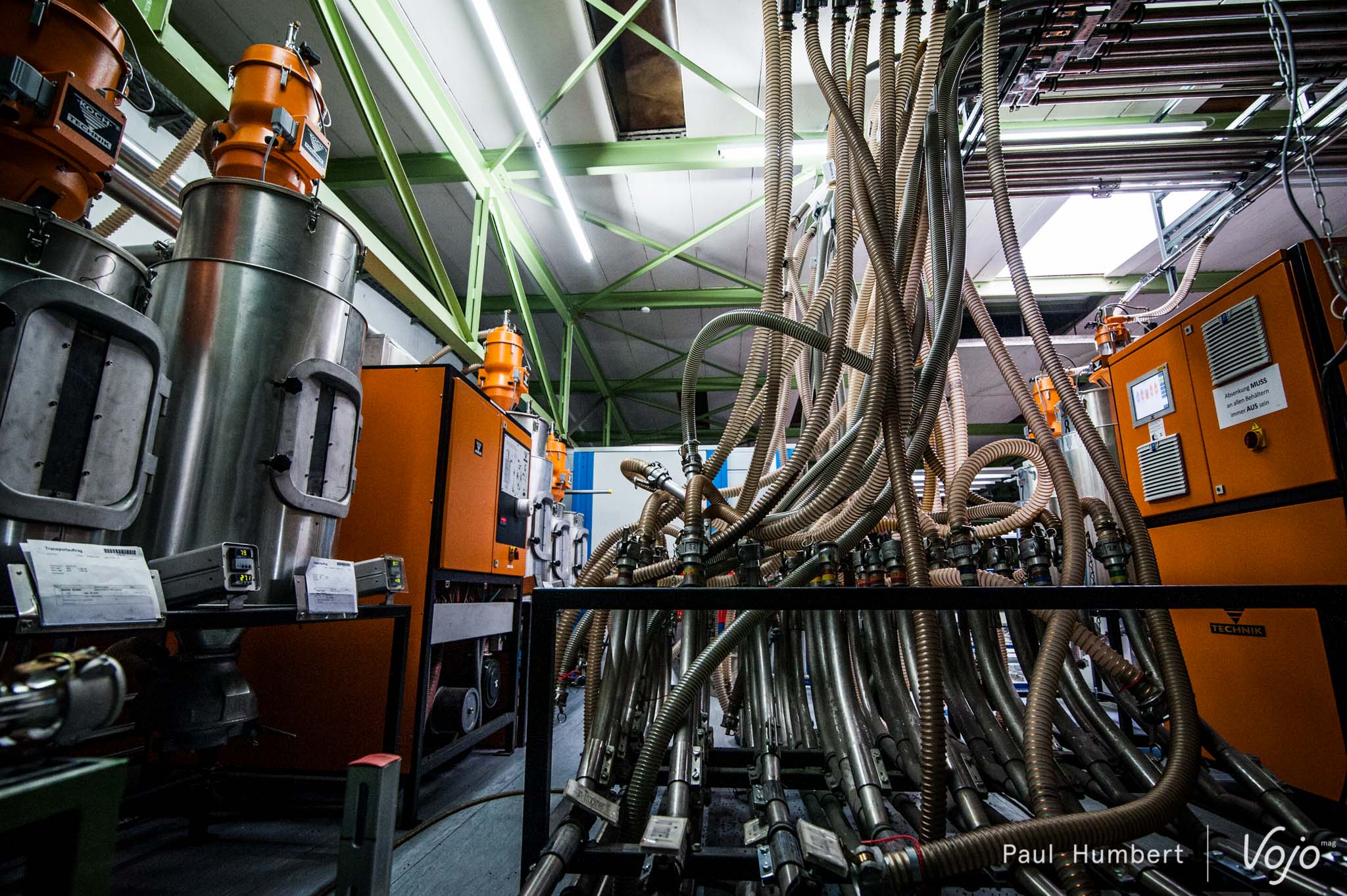

Les fournisseurs de la firme livrent des mélanges de granulés à Magura qui les fait ensuite fondre, puis les moule par injection et les transforme via différents procédés en leviers, maîtres-cylindres, colliers et autres composants. Dans la salle, on sent la chaleur des équipements qui font fondre ces matériaux et, pour être très honnête avec vous, on s’y perd un peu devant tant de machines. Joachim reprend toutefois les bases de la machine à injection et on se sent presque au point pour construire nos propres freins !

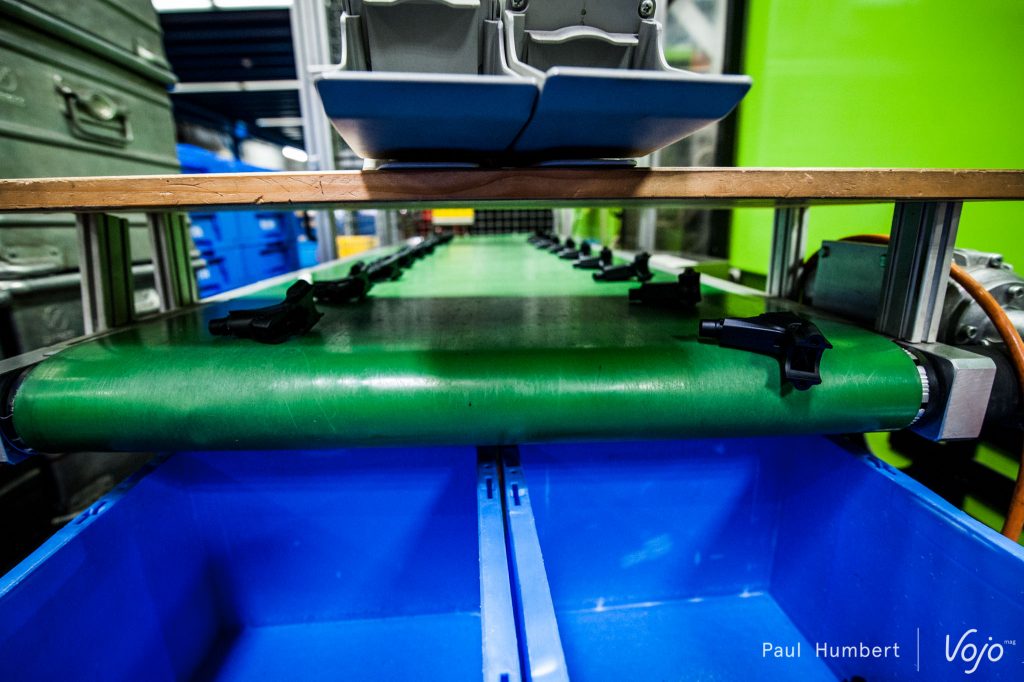

La tentation d’attraper une pièce à la sortie des moules est forte mais attention les mains, tout est brûlant !

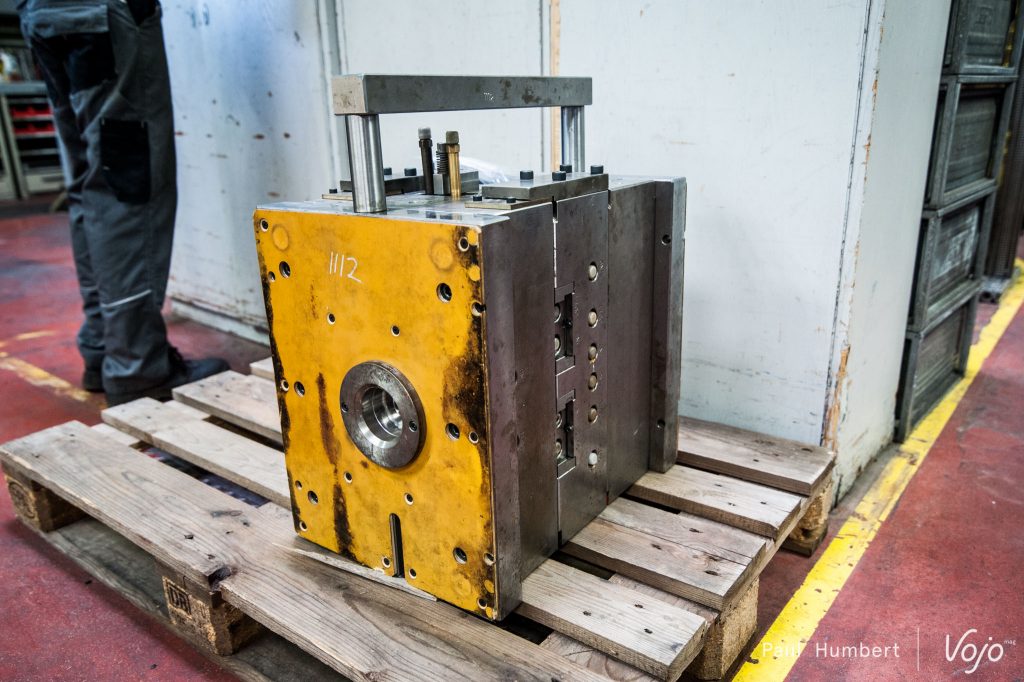

On passe également devant la gigantesque armoire dédiée aux moules à injection. Ces derniers sont remplacés et entretenus toutes les semaines voire tous les jours et certains d’entre-eux pèsent plusieurs centaines de kilos.

Dans cette usine Magura, 50% de la production est au service de la marque et l’autre moitié est allouée aux clients de l’industrie qui viennent rechercher le savoir-faire technique de la firme. Notre appareil photo est en position off, et on nous garde à l’oeil !

Dans cette usine Magura, 50% de la production est au service de la marque et l’autre moitié est allouée aux clients de l’industrie qui viennent rechercher le savoir-faire technique de la firme. Notre appareil photo est en position off, et on nous garde à l’oeil !

Rien ne nous semble bien révolutionnaire mais une fois dans l’univers de l’automobile, tout devient secret.

À quelques kilomètres de ce premier bâtiment, nous entrons dans une gigantesque usine, conçue en 2011. Elle accueille une partie de la production et des zones de stockage. On découvre les machines et les travailleurs qui assemblent et préparent les freins de la marque. Des barils d’huile minérale sont posés à côté des machines qui remplissent les freins avant d’être conditionnés puis envoyés.

On apprend d’ailleurs que ce petit insert doré est uniquement utilisé lors du montage et que les magasins n’en disposent pas. C’est la seule manière qu’a Magura de s’assurer que les freins n’ont pas été ouverts après la sortie de l’usine. Quelques mètres plus loin, dans des caisses d’une autre couleur, on retrouve des freins de moto. Magura est un des premiers fournisseurs de BMW et les deux activités coexistent sous un même toit.

Dans la zone de stockage, on observe une organisation bien pensée, très germanique oseraient les mauvaises langues. 3 semaines de stock sont installés dans les étages et 3 jours de stock sont à portée de main, mais jamais plus haut qu’un mètre soixante-dix !

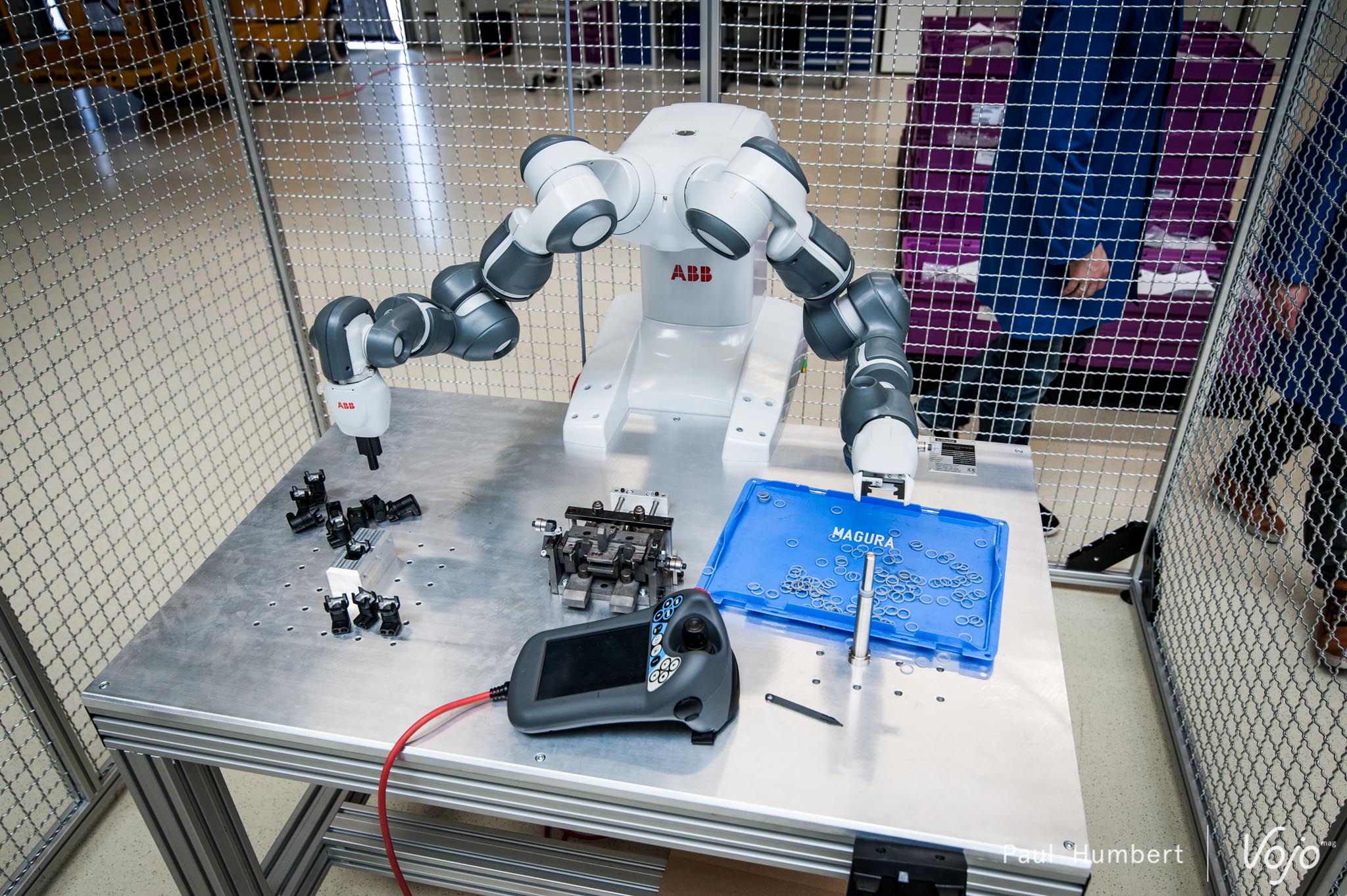

Avant de quitter l’usine, nous rencontrons un nouveau venu pas très loquace : ce robot est le dernier arrivé dans l’usine. Il est paramétré pour réaliser des tâches simples et extrêmement répétitives.

Avant de quitter l’usine, nous rencontrons un nouveau venu pas très loquace : ce robot est le dernier arrivé dans l’usine. Il est paramétré pour réaliser des tâches simples et extrêmement répétitives.

De retour à Bad Urach, on visite les bureaux et on découvre les porte-manteaux du réfectoire. Au rez-de-chaussée, on découvre le « service-center » Bosch.

Là encore, on range notre appareil mais on se faufile à travers des dizaines de moteurs et de batteries. Les deux entreprises sont proches géographiquement mais pas que…c’est également une des raisons pour lesquelles ce SAV est assuré ici.

Plus haut dans les étages, le call-center est on ne peut plus polyglotte puisqu’il accueille une vingtaine de personnes et presque autant de langues étrangères parlées, dont le français !

Plus haut dans les étages, le call-center est on ne peut plus polyglotte puisqu’il accueille une vingtaine de personnes et presque autant de langues étrangères parlées, dont le français !

Magura, une histoire

À travers la campagne allemande, Götz, le responsable communication, nous en apprend plus sur l’histoire de la marque. Magura s’est initialement spécialisée dans la production de pièces dédiées aux motos et plus largement aux engins motorisés. La branche « bike parts » de la firme a indéniablement bénéficié de tout ce savoir-faire en voyant le jour en 1987.

À travers la campagne allemande, Götz, le responsable communication, nous en apprend plus sur l’histoire de la marque. Magura s’est initialement spécialisée dans la production de pièces dédiées aux motos et plus largement aux engins motorisés. La branche « bike parts » de la firme a indéniablement bénéficié de tout ce savoir-faire en voyant le jour en 1987.

Le premier frein sur jante (hydrostop) est apparu après le constat suivant des employés de la marque : « on sait freiner une moto, ça doit être facile pour le vélo ».

Le premier frein sur jante (hydrostop) est apparu après le constat suivant des employés de la marque : « on sait freiner une moto, ça doit être facile pour le vélo ».

Dans les années 60, la marque fabriquait des accélérateurs pour BMW mais un tel composant n’a pas encore vu le jour pour le VTT chez Magura. Toutefois, la marque pense évidemment à l’électrique, et pas qu’un peu ! Si le développement d’un moteur a été entamé, le travail a été arrêté. D’autres le font mieux qu’eux mais Magura ne s’arrête pas là…C’est ce que nous apprendrons plus tard dans le bureau de R&D.

Dans les années 60, la marque fabriquait des accélérateurs pour BMW mais un tel composant n’a pas encore vu le jour pour le VTT chez Magura. Toutefois, la marque pense évidemment à l’électrique, et pas qu’un peu ! Si le développement d’un moteur a été entamé, le travail a été arrêté. D’autres le font mieux qu’eux mais Magura ne s’arrête pas là…C’est ce que nous apprendrons plus tard dans le bureau de R&D.

L’entreprise est familiale et c’est la quatrième génération qui en est aujourd’hui à la tête. Pour l’anecdote, si vous vous souvenez des freins Gustav M, Martha ou Louise, ces derniers faisaient référence aux fondateurs et à leurs enfants. Depuis, l’arbre généalogique s’est complexifié et vous êtes peut-être en possession d’une paire de « MT », le nom donné aux dernières générations de freins.

Après de nombreuses années au sommet de l’affiche, les ventes se sont toutefois essoufflées. Les premières générations de freins ont marqué leur époque mais après la crise, il a été difficile de tenir la comparaison pour la marque malgré un titre olympique pour Sabine Spitz en 2008. Une remise en question était nécessaire pour la firme allemande.

Vers l’infini et au-delà

« Changing the game », voilà le mot d’ordre à Bad Urach. Evidemment, quand certains salariés sont là depuis plus de 20 ans, il n’est pas toujours facile de faire évoluer drastiquement les choses, surtout sur fond de slogans anglophones. Pourtant, la prise de conscience est réelle. Un étude réalisée en interne a permis à Magura de comprendre ses maux : l’image de la marque est historiquement forte mais elle n’est plus aussi attractive et il est nécessaire de commencer les changements par la base, en interne.

« Changing the game », voilà le mot d’ordre à Bad Urach. Evidemment, quand certains salariés sont là depuis plus de 20 ans, il n’est pas toujours facile de faire évoluer drastiquement les choses, surtout sur fond de slogans anglophones. Pourtant, la prise de conscience est réelle. Un étude réalisée en interne a permis à Magura de comprendre ses maux : l’image de la marque est historiquement forte mais elle n’est plus aussi attractive et il est nécessaire de commencer les changements par la base, en interne.

Pour nous public, nous pouvons remarquer des changements de charte graphique, de nouvelles publicités, des partenariats avec des athlètes comme Danny Macaskill mais surtout, ce qui nous intéresse le plus, de nouveaux produits. On nous informe également de certains partenariats qui sont signés en interne avec des spécialistes de l’électronique, de la suspension et bien d’autres dont les noms seront tus.

Magura, des produits et un futur électrique

Avant de quitter les lieux, on nous ouvre les portes du saint des saints : le bureau de recherche et développement. Ici, seule une vingtaine de personnes s’activent et on compte une dizaine d’ingénieurs. Un nombre ridicule au regard des marques qu’on positionne comme concurrentes.

Avant de quitter les lieux, on nous ouvre les portes du saint des saints : le bureau de recherche et développement. Ici, seule une vingtaine de personnes s’activent et on compte une dizaine d’ingénieurs. Un nombre ridicule au regard des marques qu’on positionne comme concurrentes.

Vous vous en doutez, on ne pourra pas vous en dire beaucoup plus sur les produits qui sont passés devant nos yeux, mais sachez que le partenariat entre Magura et Bebro, spécialiste de l’électronique dans le domaine médical (et déjà à l’origine de la technologie Elect de la marque) est au coeur du travail actuellement.

Vous vous en doutez, on ne pourra pas vous en dire beaucoup plus sur les produits qui sont passés devant nos yeux, mais sachez que le partenariat entre Magura et Bebro, spécialiste de l’électronique dans le domaine médical (et déjà à l’origine de la technologie Elect de la marque) est au coeur du travail actuellement.

En 2016, l’activité de Magura se concentre majoritairement sur l’OEM, l’équipement des vélos en première monte, tant la qualité de ces derniers est grande aujourd’hui. La part de « l’after-market » s’est considérablement réduite ces dernières années. Pour les trois prochaines années, la stratégie de Magura est incontestablement centrée autour de l’électrique et des équipements qui y sont liés. On vous le disait, l’idée d’un moteur propre à la marque a été abandonné et on apprend par la même occasion que l’activité suspension « traditionnelle » va, elle aussi, ralentir. Il est compliqué pour Magura de faire face aux exigences du marché et de la concurrence avec une équipe comme la sienne. La marque botte également en touche quand on évoque un éventuel travail sur une transmission électrique : « le cordonnier doit faire avec ses outils ».

En 2016, l’activité de Magura se concentre majoritairement sur l’OEM, l’équipement des vélos en première monte, tant la qualité de ces derniers est grande aujourd’hui. La part de « l’after-market » s’est considérablement réduite ces dernières années. Pour les trois prochaines années, la stratégie de Magura est incontestablement centrée autour de l’électrique et des équipements qui y sont liés. On vous le disait, l’idée d’un moteur propre à la marque a été abandonné et on apprend par la même occasion que l’activité suspension « traditionnelle » va, elle aussi, ralentir. Il est compliqué pour Magura de faire face aux exigences du marché et de la concurrence avec une équipe comme la sienne. La marque botte également en touche quand on évoque un éventuel travail sur une transmission électrique : « le cordonnier doit faire avec ses outils ».

En revanche, vous l’avez-vu entre temps, des produits développés pour la pratique du vélo électrique ne vont cesser de voir le jour (c’est notamment le cas avec la fourche inversée Boltron que nous vous présentions ici : https://www.vojomag.com/news/magura-boltron-fourche-inversee-dediee-aux-e-bikes/). Des applications et des logiciels pourront être associés à des produits pour adapter les suspensions aux différents modes d’utilisation du moteur. Les plaquettes de freins pourront être équipées de capteurs d’usure et de nombreuses autres idées sont en réflexion. Il est toutefois nécessaire de ne pas perdre de vue que ces innovations ne seront parfois pas dédiées aux VTT mais aux vélos urbains ou de tourisme. Rassurons les puristes, des freins et autres équipements « classiques » continueront de voir le jour.

En revanche, vous l’avez-vu entre temps, des produits développés pour la pratique du vélo électrique ne vont cesser de voir le jour (c’est notamment le cas avec la fourche inversée Boltron que nous vous présentions ici : https://www.vojomag.com/news/magura-boltron-fourche-inversee-dediee-aux-e-bikes/). Des applications et des logiciels pourront être associés à des produits pour adapter les suspensions aux différents modes d’utilisation du moteur. Les plaquettes de freins pourront être équipées de capteurs d’usure et de nombreuses autres idées sont en réflexion. Il est toutefois nécessaire de ne pas perdre de vue que ces innovations ne seront parfois pas dédiées aux VTT mais aux vélos urbains ou de tourisme. Rassurons les puristes, des freins et autres équipements « classiques » continueront de voir le jour.

Pour les vélos électriques, le poids est au coeur des préoccupations. Pour les freins, la résistance à la montée en température doit être supérieure, la fourche est elle aussi bien plus sollicitée et mise à l’épreuve, tout comme l’amortisseur qui est constamment en mouvement. On supprime les blocages mais il est nécessaire d’adapter bien d’autres choses. L’avenir est également dans la synchronisation des suspensions et maintenant des freins et de la tige de selle.

Pour les vélos électriques, le poids est au coeur des préoccupations. Pour les freins, la résistance à la montée en température doit être supérieure, la fourche est elle aussi bien plus sollicitée et mise à l’épreuve, tout comme l’amortisseur qui est constamment en mouvement. On supprime les blocages mais il est nécessaire d’adapter bien d’autres choses. L’avenir est également dans la synchronisation des suspensions et maintenant des freins et de la tige de selle.

Quand on interroge les ingénieurs sur la façon dont ils développent des produits, il est évidemment question de la concurrence, du « benchmark ». Quand on évoque les freins, ils admettent tester la puissance et la résistance à la montée en température des modèles concurrents. Ils pèsent, analysent et tentent d’évaluer les coûts de production des modèles.

Chez Magura, beaucoup d’idées sont issues du « powersport » mais à la différence de cet univers où BMW est le principal client de la marque, l’industrie du cycle est bien plus vaste et les standards sont nombreux. Dans le processus de développement, beaucoup de simulations sont faites après avoir récupéré les avis des pilotes et testeurs. Ergonomie et performance sont au centre des compromis.

Chez Magura, beaucoup d’idées sont issues du « powersport » mais à la différence de cet univers où BMW est le principal client de la marque, l’industrie du cycle est bien plus vaste et les standards sont nombreux. Dans le processus de développement, beaucoup de simulations sont faites après avoir récupéré les avis des pilotes et testeurs. Ergonomie et performance sont au centre des compromis.

Les premiers prototypes sont réalisés en aluminium afin que les designers aient une base de travail pour continuer le développement. Quand on interroge l’équipe sur la course au poids qui semble s’opérer sur certains modèles de freins ou de fourches, ils nous confirment travailler d’abord sur la performance et la puissance (quand il est question de freins). On s’habitue toujours à une meilleure performance. La bataille du poids en revanche a ses limites et la plus grande d’entre elle est la sécurité. Faire descendre un MT8 sous les 300 grammes n’a pas de sens pour Magura et tout devient dangereux.

Les premiers prototypes sont réalisés en aluminium afin que les designers aient une base de travail pour continuer le développement. Quand on interroge l’équipe sur la course au poids qui semble s’opérer sur certains modèles de freins ou de fourches, ils nous confirment travailler d’abord sur la performance et la puissance (quand il est question de freins). On s’habitue toujours à une meilleure performance. La bataille du poids en revanche a ses limites et la plus grande d’entre elle est la sécurité. Faire descendre un MT8 sous les 300 grammes n’a pas de sens pour Magura et tout devient dangereux.

Au moment de conclure nos échanges, il est difficile de ne pas parler de la Vyron, la tige de selle télescopique électronique lancée par la marque (et dont la présentation est à retrouver ici: https://www.vojomag.com/magura-vyron-la-tige-de-selle-electrique-et-sans-fil/ ). Magura est fière du succès de son produit même si elle admet que le travail continue, notamment sur la commande (qui, entre temps, vient d’être mise à jour pour le public).

Au moment de conclure nos échanges, il est difficile de ne pas parler de la Vyron, la tige de selle télescopique électronique lancée par la marque (et dont la présentation est à retrouver ici: https://www.vojomag.com/magura-vyron-la-tige-de-selle-electrique-et-sans-fil/ ). Magura est fière du succès de son produit même si elle admet que le travail continue, notamment sur la commande (qui, entre temps, vient d’être mise à jour pour le public).

Notre voyage à Bad-Urach aura été on ne peut plus enrichissant. Découvrir une entreprise, son histoire et la manière de fabriquer ses produits est toujours particulièrement intéressant. Quand, en plus, nous avons l’opportunité de découvrir les personnes qui écrivent cette histoire, comment rester insensibles ? En regardant plus loin, la manière qu’a Magura de se recentrer sur ses spécialités, de s’associer aux bonnes entités et de tenter d’analyser le marché présage de bonnes choses pour le tournant que la firme opère actuellement. Avec Thibaud de Magura France, nous apprenons sur la route du retour que la structure francophone évolue elle aussi. La distribution ne sera désormais assurée que par Winora et Magura directement et un nouveau pôle commercial va très bientôt voir le jour dans l’hexagone pour Magura et Bosch.

Notre voyage à Bad-Urach aura été on ne peut plus enrichissant. Découvrir une entreprise, son histoire et la manière de fabriquer ses produits est toujours particulièrement intéressant. Quand, en plus, nous avons l’opportunité de découvrir les personnes qui écrivent cette histoire, comment rester insensibles ? En regardant plus loin, la manière qu’a Magura de se recentrer sur ses spécialités, de s’associer aux bonnes entités et de tenter d’analyser le marché présage de bonnes choses pour le tournant que la firme opère actuellement. Avec Thibaud de Magura France, nous apprenons sur la route du retour que la structure francophone évolue elle aussi. La distribution ne sera désormais assurée que par Winora et Magura directement et un nouveau pôle commercial va très bientôt voir le jour dans l’hexagone pour Magura et Bosch.