La roue se dévoile

By Christophe Bortels -

Pour beaucoup d’entre nous, la roue reste un grand mystère. On apprécie qu’elle soit solide, légère et dynamique, mais quand il s’agit d’en monter une de A à Z, on laisse faire « ceux qui savent ». Car assembler une roue, ça ne s’improvise pas, et la qualité d’un montage peut radicalement influencer le comportement d’un vélo. Le but ici n’est pas de proposer un tuto, encore moins de se lancer dans des considérations mathématico-physiques à coups de chiffres et de formules, mais tout simplement de vous faire découvrir le travail d’un monteur de roues « artisanales », sa méthode, ses outils et quelques-uns de ses secrets. Mais pas tous !

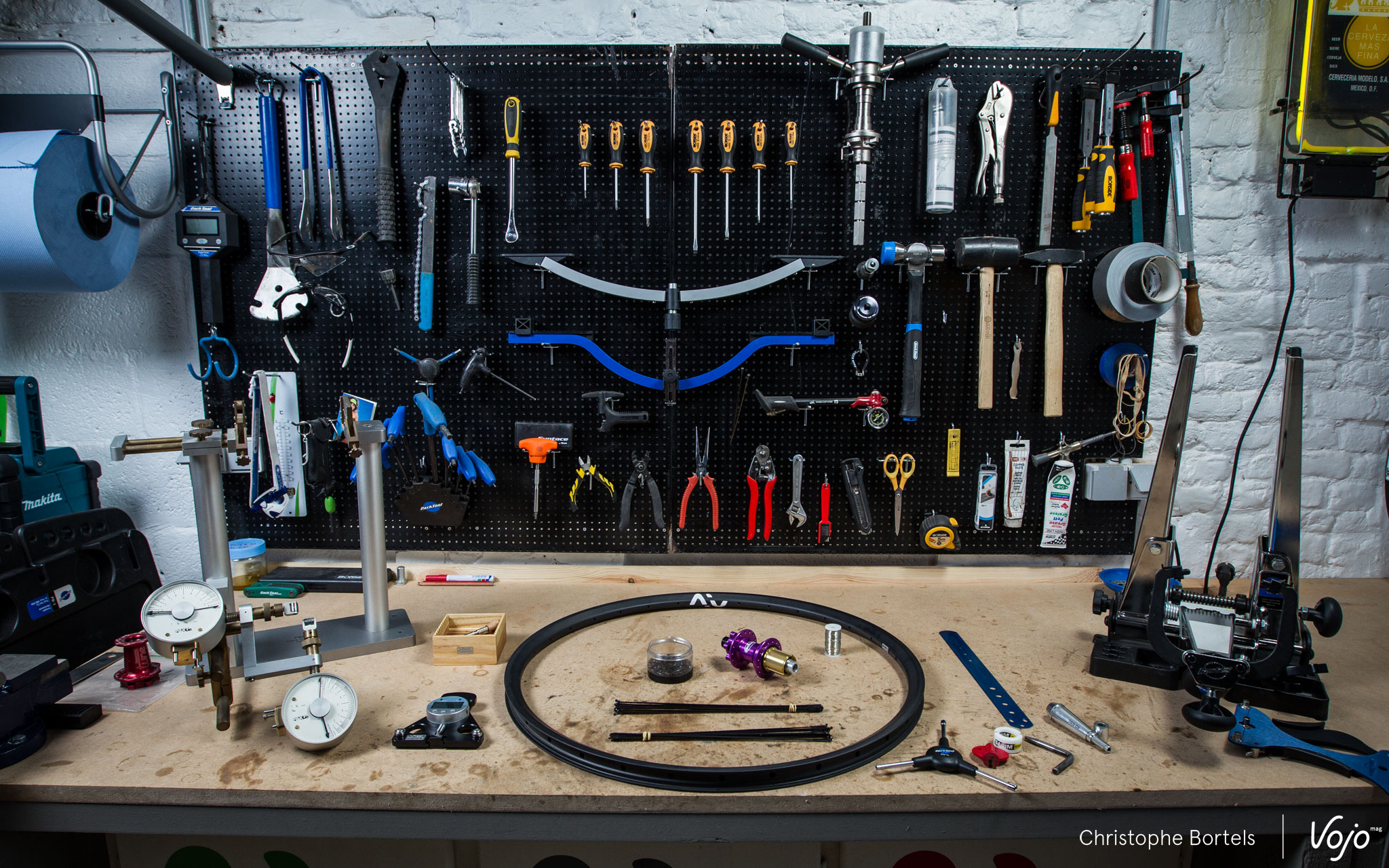

Bienvenue dans mon atelier ! Comme vous le voyez, on y retrouve les outils de base pour la mécanique vélo, mais aussi quelques instruments spécifiques au montage de roues. Je vous en parlerai un peu plus tard, mais chaque chose en son temps !

Bienvenue dans mon atelier ! Comme vous le voyez, on y retrouve les outils de base pour la mécanique vélo, mais aussi quelques instruments spécifiques au montage de roues. Je vous en parlerai un peu plus tard, mais chaque chose en son temps !

Moyeu Hope Pro 2, jante carbone générique 29″, rayons Sapim CX Ray et nipples laiton : chacun de ces composants a des dimensions variables. La jante possède un diamètre propre, appelé ERD, qui est fourni par le fabricant mais qu’il vaut mieux toujours vérifier une fois le cercle réceptionné. Le moyeu présente également des dimensions spécifiques, à savoir l’écartement et la hauteur des flasques, et là aussi il est préférable de contrôler les mesures indiquées par le constructeur. La longueur des rayons varie quant à elle de millimètre en millimètre. Et enfin, les nipples, qui sont disponibles en 12, 14 ou 16mm quand elles sont externes, ce qui est le plus répandu à quelques exceptions près (chez Enve par exemple).

Moyeu Hope Pro 2, jante carbone générique 29″, rayons Sapim CX Ray et nipples laiton : chacun de ces composants a des dimensions variables. La jante possède un diamètre propre, appelé ERD, qui est fourni par le fabricant mais qu’il vaut mieux toujours vérifier une fois le cercle réceptionné. Le moyeu présente également des dimensions spécifiques, à savoir l’écartement et la hauteur des flasques, et là aussi il est préférable de contrôler les mesures indiquées par le constructeur. La longueur des rayons varie quant à elle de millimètre en millimètre. Et enfin, les nipples, qui sont disponibles en 12, 14 ou 16mm quand elles sont externes, ce qui est le plus répandu à quelques exceptions près (chez Enve par exemple).

C’est donc la longueur des rayons qu’il faut adapter au reste. Comme on l’a vu, elle dépend de l’ERD de la jante, des mesures du moyeu et de la longueur des nipples, mais aussi du nombre de trous et du type de croisement. Je ne vais pas ici passer en revue les différents types de croisement, qui dépendent des préférences du monteur ainsi que de la rigidité, de la dynamique et de la souplesse que l’on souhaite. Dans ce cas-ci, il s’agira d’un montage croisé par 3, le plus répandu pour le VTT.

C’est donc la longueur des rayons qu’il faut adapter au reste. Comme on l’a vu, elle dépend de l’ERD de la jante, des mesures du moyeu et de la longueur des nipples, mais aussi du nombre de trous et du type de croisement. Je ne vais pas ici passer en revue les différents types de croisement, qui dépendent des préférences du monteur ainsi que de la rigidité, de la dynamique et de la souplesse que l’on souhaite. Dans ce cas-ci, il s’agira d’un montage croisé par 3, le plus répandu pour le VTT.

Mais alors, comment connaître la bonne longueur de rayons ? Celle-ci est en fait définie par un calcul géométrique, qui vous permettra de trouver les longueurs exactes au dizième de millimètre près. Il existe plusieurs programmes et sites web pour effectuer le calcul. Chacun ses préférences à l’usage, mais le plus couramment utilisé est le programme Excel SpokeCalc. Ce n’est clairement pas le plus sexy et le plus ergonomique, mais il fait son travail…

Première étape : l’assemblage sommaire des différents composants. On passe les rayons dans les trous des flasques du moyeu puis on les croise entre eux et on les amène vers la jante.

Première étape : l’assemblage sommaire des différents composants. On passe les rayons dans les trous des flasques du moyeu puis on les croise entre eux et on les amène vers la jante.

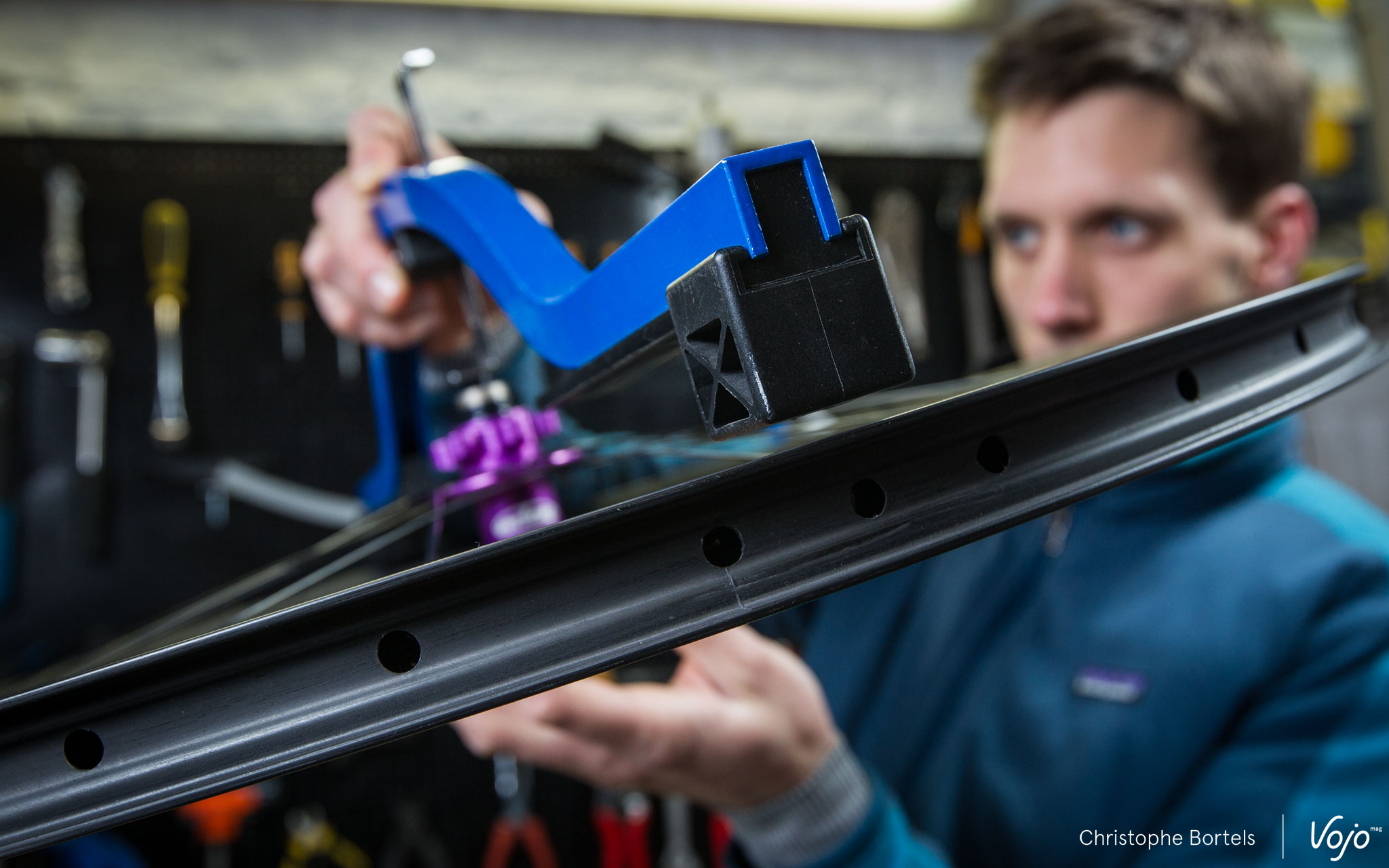

On vient ensuite par l’intérieur de la jante pour visser la nipple sur la tête filetée du rayon.

On vient ensuite par l’intérieur de la jante pour visser la nipple sur la tête filetée du rayon.

Cette petite boîte en bois toute simple est très pratique : on y jette les nipples, on secoue un peu et elles se placent toutes tête vers le haut, ce qui les rend très faciles à prendre avec l’outil. Le gain de temps est appréciable !

Cette petite boîte en bois toute simple est très pratique : on y jette les nipples, on secoue un peu et elles se placent toutes tête vers le haut, ce qui les rend très faciles à prendre avec l’outil. Le gain de temps est appréciable !

Une fois le rayonnage terminé, l’idéal est de mettre tous les filets de rayons « à ras » des nipples. Cette étape permet de déceler une erreur dans le choix de longueurs des rayons. Si les rayons sont déjà en tension et qu’une partie du filet reste visible, alors il y a de fortes chances que les rayons soient trop courts. À l’inverse, si l’ensemble rayons/moyeu semble « flotter », c’est que les rayons sont peut-être trop longs. Si par contre l’ensemble est légèrement tendu, alors c’est que la mise en tension du montage peut normalement débuter !

Une fois le rayonnage terminé, l’idéal est de mettre tous les filets de rayons « à ras » des nipples. Cette étape permet de déceler une erreur dans le choix de longueurs des rayons. Si les rayons sont déjà en tension et qu’une partie du filet reste visible, alors il y a de fortes chances que les rayons soient trop courts. À l’inverse, si l’ensemble rayons/moyeu semble « flotter », c’est que les rayons sont peut-être trop longs. Si par contre l’ensemble est légèrement tendu, alors c’est que la mise en tension du montage peut normalement débuter !

Les méthodes sont nombreuses mais aussi, d’une certaine manière, « secrètes ». Chaque monteur à sa manière de faire et ses secrets afin d’optimiser son résultat et son temps de travail. Une méthode parmi d’autres consiste à mettre en tension un premier côté de manière à amener les rayons à la même tension. Celle-ci étant intermédiaire par rapport à la tension finale, et donc non définitive. Une fois la régularité des tensions obtenue, on s’attaque à l’autre côté pour l’amener lui aussi à une tension équilibrée et intermédiaire. Pour information, les tensions entre le côté droit et le côté gauche ne doivent pas être identiques. En réalité, c’est même quasi impossible à obtenir, sauf dans le cas d’un moyeu symétrique comme un moyeu route avant par exemple.

Les méthodes sont nombreuses mais aussi, d’une certaine manière, « secrètes ». Chaque monteur à sa manière de faire et ses secrets afin d’optimiser son résultat et son temps de travail. Une méthode parmi d’autres consiste à mettre en tension un premier côté de manière à amener les rayons à la même tension. Celle-ci étant intermédiaire par rapport à la tension finale, et donc non définitive. Une fois la régularité des tensions obtenue, on s’attaque à l’autre côté pour l’amener lui aussi à une tension équilibrée et intermédiaire. Pour information, les tensions entre le côté droit et le côté gauche ne doivent pas être identiques. En réalité, c’est même quasi impossible à obtenir, sauf dans le cas d’un moyeu symétrique comme un moyeu route avant par exemple.

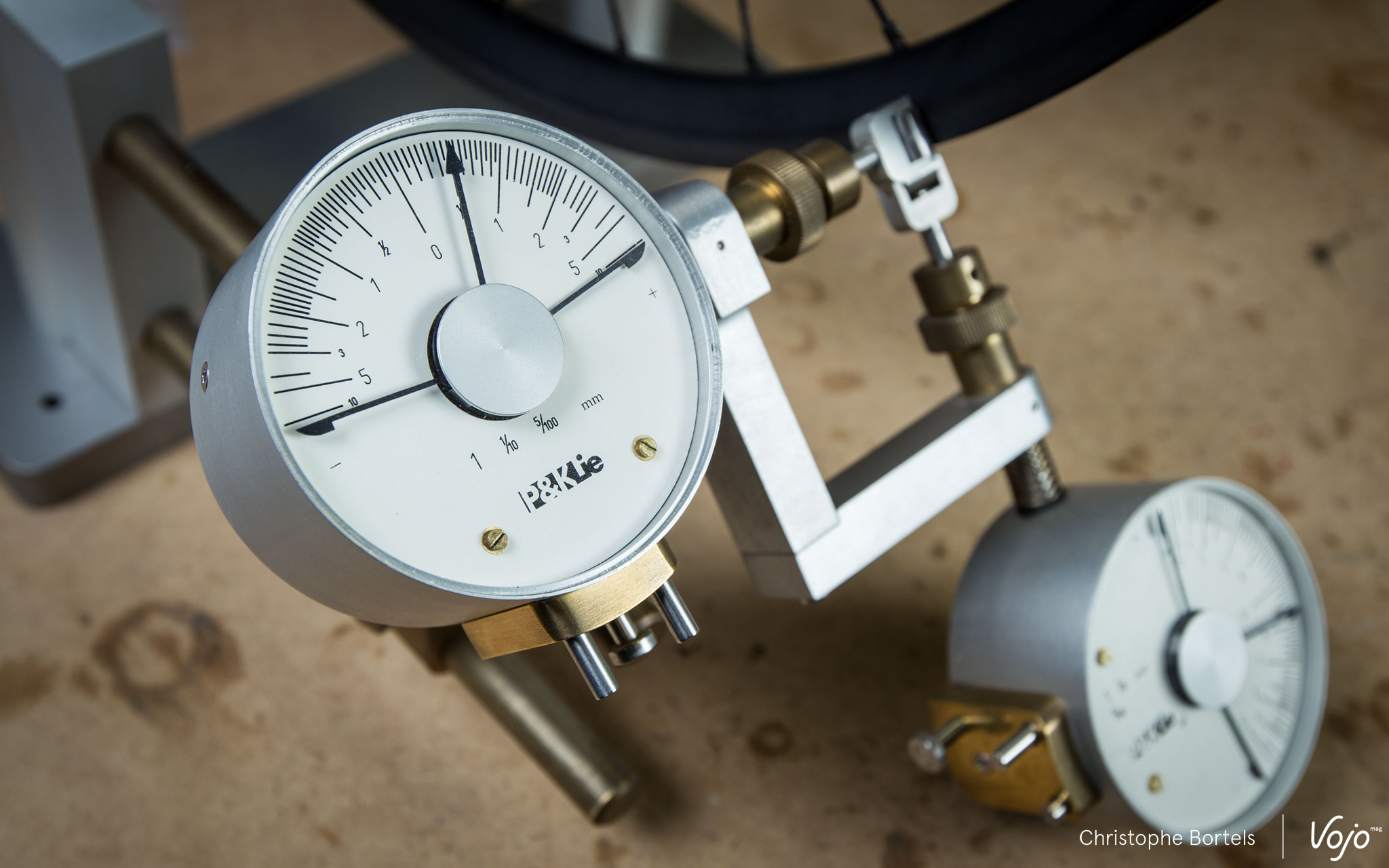

Le tensiomètre, c’est l’outil indispensable du monteur de roue. Il permet, comme son nom l’indique, de mesurer la tension du rayon. Cette mesure est prise plusieurs fois au cours du montage.

Le tensiomètre, c’est l’outil indispensable du monteur de roue. Il permet, comme son nom l’indique, de mesurer la tension du rayon. Cette mesure est prise plusieurs fois au cours du montage.

Voici l’un des outils que j’utilise pour contrôler le montage. Je peux le calibrer sur un certain point de la jante, généralement au niveau du trou de valve, et l’aiguille est alors sur zéro. Je fais ensuite tourner la roue et si l’aiguille du cadran supérieur se déplace vers +1 ou -1, c’est qu’il y a une déformation latérale vers la droite ou la gauche, autrement dit un voile. Le cadran du dessous indique quant à lui une déformation verticale, c’est-à-dire un saut. L’outil permet une précision au 20e de millimètre !

Voici l’un des outils que j’utilise pour contrôler le montage. Je peux le calibrer sur un certain point de la jante, généralement au niveau du trou de valve, et l’aiguille est alors sur zéro. Je fais ensuite tourner la roue et si l’aiguille du cadran supérieur se déplace vers +1 ou -1, c’est qu’il y a une déformation latérale vers la droite ou la gauche, autrement dit un voile. Le cadran du dessous indique quant à lui une déformation verticale, c’est-à-dire un saut. L’outil permet une précision au 20e de millimètre !

Sous cet angle, on comprend mieux le fonctionnement de l’outil : la partie à gauche transmet le voile au cadran, la partie inférieure repère les éventuels sauts dans la roue. Ces corrections, c’est en général l’étape qui fait peur aux novices, mais si vous vous penchez quelques minutes sur votre roue vous verrez que l’opération reste physiquement logique. En effet et pour simplifier, lorsque la jante « tire » d’un côté, il faut resserrer du côté opposé tout en détendant du côté vers lequel elle à tendance à voiler. Pour une déformation verticale, il faut travailler sur les rayons de manière à amener la jante vers le moyeu ou à l’en écarter. Patience, dextérité et ensuite expérience permettent de remettre la jante droite !

Sous cet angle, on comprend mieux le fonctionnement de l’outil : la partie à gauche transmet le voile au cadran, la partie inférieure repère les éventuels sauts dans la roue. Ces corrections, c’est en général l’étape qui fait peur aux novices, mais si vous vous penchez quelques minutes sur votre roue vous verrez que l’opération reste physiquement logique. En effet et pour simplifier, lorsque la jante « tire » d’un côté, il faut resserrer du côté opposé tout en détendant du côté vers lequel elle à tendance à voiler. Pour une déformation verticale, il faut travailler sur les rayons de manière à amener la jante vers le moyeu ou à l’en écarter. Patience, dextérité et ensuite expérience permettent de remettre la jante droite !

Le centrage permet quant à lui de mettre la roue parfaitement dans l’axe du cadre. Une fois votre pneu monté sur la roue, les distances entre les bords du pneu et le cadre ou la fourche seront donc égales. Je prends la mesure « jante/extrémité du moyeu » d’un côté de la roue…

Le centrage permet quant à lui de mettre la roue parfaitement dans l’axe du cadre. Une fois votre pneu monté sur la roue, les distances entre les bords du pneu et le cadre ou la fourche seront donc égales. Je prends la mesure « jante/extrémité du moyeu » d’un côté de la roue…

… puis je retourne la roue et je replace l’outil qui a mémorisé la mesure précédente. Ici l’écart m’indique que la roue n’est pas encore parfaitement centrée. Je vais profiter de ce recentrage pour amener les rayons à leur tension définitive, une opération délicate mais qui est facilitée par l’expérience.

… puis je retourne la roue et je replace l’outil qui a mémorisé la mesure précédente. Ici l’écart m’indique que la roue n’est pas encore parfaitement centrée. Je vais profiter de ce recentrage pour amener les rayons à leur tension définitive, une opération délicate mais qui est facilitée par l’expérience.

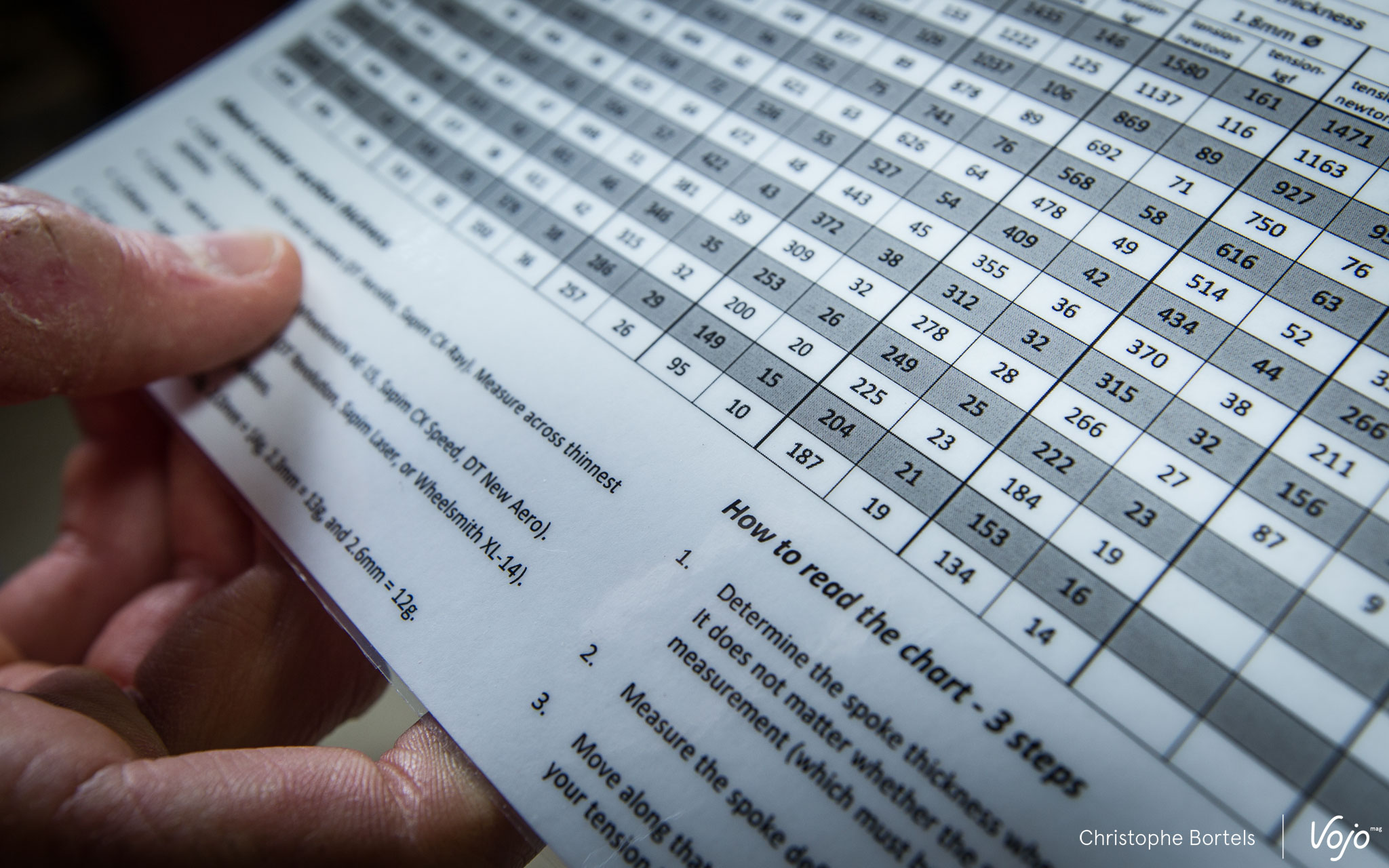

Ce tableau bien utile permet de convertir la valeur donnée par le tensiomètre en newtons ou en kilos, en fonction de l’épaisseur du rayon.

Ce tableau bien utile permet de convertir la valeur donnée par le tensiomètre en newtons ou en kilos, en fonction de l’épaisseur du rayon.

Une fois le centrage et la mise en tension terminée, une seconde vérification du saut et du voile s’impose avant d’attaquer « le cassage » de la roue. Cette étape permet d’apporter des contraintes sur la roue sans devoir rouler avec en condition « terrain ». Le cassage peut se faire de différentes manières et est indispensable sur une roue montée en rayons ronds. En effet, lors de la mise en tension, il arrive un moment où les frictions entre la nipple et le filet du rayon, couplées à l’augmentation de la tension, impliquent que le rayon « tourne sur lui même ».

Une fois le centrage et la mise en tension terminée, une seconde vérification du saut et du voile s’impose avant d’attaquer « le cassage » de la roue. Cette étape permet d’apporter des contraintes sur la roue sans devoir rouler avec en condition « terrain ». Le cassage peut se faire de différentes manières et est indispensable sur une roue montée en rayons ronds. En effet, lors de la mise en tension, il arrive un moment où les frictions entre la nipple et le filet du rayon, couplées à l’augmentation de la tension, impliquent que le rayon « tourne sur lui même ».

Le réglage du saut ou du voile ne se fait plus alors de manière optimale et il faut donc que le rayon revienne en position initiale avant de pouvoir retenter une retouche. Ce qui est obtenu grâce au cassage qui fait légèrement ressortir la tête de nipple de la jante et permet au rayon de se remettre droit. Si la manipulation n’est pas indispensable sur notre montage avec des rayons plats, qui sont maintenus par une clé durant toutes les étapes afin de ne pas se vriller, je le fais quand même systématiquement.

Maintenant que la roue est parfaitement centrée et que les tensions sont correctes par rapport à ce que les composants peuvent tolérer, mais aussi par rapport à la dynamique que l’on veut lui donner, je procède au ligaturage des rayons. Cette étape n’est pas indispensable et la technique possède ses défenseurs et détracteurs quant à son utilité physique et dynamique. Mais dans tous les cas, un ligaturage de la roue donne une petite touche artisanale et constitue aussi un bon moyen de garder un rayon cassé en place afin d’éviter qu’il ne vienne se balader dans la transmission.

Maintenant que la roue est parfaitement centrée et que les tensions sont correctes par rapport à ce que les composants peuvent tolérer, mais aussi par rapport à la dynamique que l’on veut lui donner, je procède au ligaturage des rayons. Cette étape n’est pas indispensable et la technique possède ses défenseurs et détracteurs quant à son utilité physique et dynamique. Mais dans tous les cas, un ligaturage de la roue donne une petite touche artisanale et constitue aussi un bon moyen de garder un rayon cassé en place afin d’éviter qu’il ne vienne se balader dans la transmission.

Après quelques tours de fil autour des croisements de rayons, je fais un petit point de soudure pour que la ligature tienne bien en place.

Après quelques tours de fil autour des croisements de rayons, je fais un petit point de soudure pour que la ligature tienne bien en place.

Et voilà ! Maintenant que la roue est ligaturée, il ne reste plus qu’à refaire un petit check-up du saut et du voile afin d’être certain que le produit fini est 100% homogène et prêt à l’emploi ! Si vous souhaitez en savoir plus sur le montage de roue, je vous recommande ces deux ouvrages intéressants (en anglais) : The Bicycle Wheel (Jobst Brandt) et The Art of Wheel Building (Gerd Schraner).

Et voilà ! Maintenant que la roue est ligaturée, il ne reste plus qu’à refaire un petit check-up du saut et du voile afin d’être certain que le produit fini est 100% homogène et prêt à l’emploi ! Si vous souhaitez en savoir plus sur le montage de roue, je vous recommande ces deux ouvrages intéressants (en anglais) : The Bicycle Wheel (Jobst Brandt) et The Art of Wheel Building (Gerd Schraner).